關于大型鍛件的制造方式

大型鍛件的傳統(tǒng)制造方式是采用大型鋼錠開坯、自由鍛造成形。但隨著重大裝備的不斷發(fā)展,對大型鍛件的要求越來越高,不僅規(guī)格和截面越來越大,而且內(nèi)在質量也不斷提高,傳統(tǒng)的制造方式已經(jīng)難以滿足要求。

為了適應高端裝備的需求,實現(xiàn)大型鍛件形質兼?zhèn)涞哪繕耍毙鑼χ圃旆绞竭M行變革。為此,以傳統(tǒng)鋼錠制造技術提升和新型增材制坯技術開發(fā)為代表的均質化制坯、一體化制造及模鍛化成形等極端制造方式應運而生。

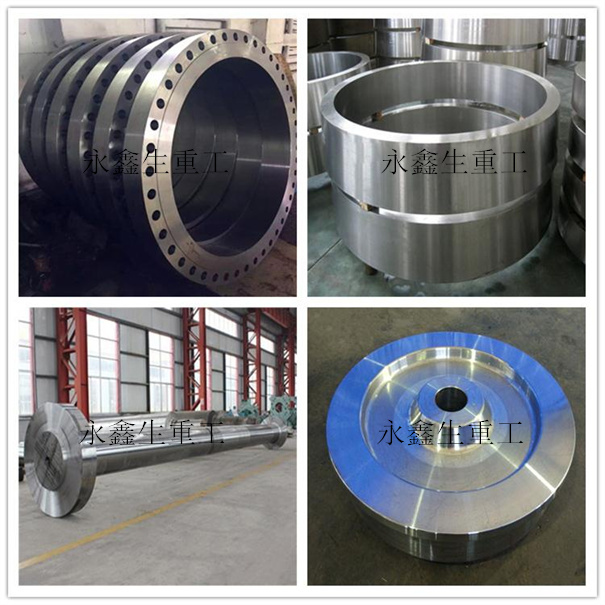

大型鍛件是電力、冶金、石化、造船、礦山、航空航天、軍工等裝備(圖1)的基礎部件,其經(jīng)濟帶動性強,涵蓋面廣,是裝備制造業(yè)產(chǎn)業(yè)鏈上不可缺少的重要一環(huán)。

大型鍛件傳統(tǒng)的制造方式是自由鍛造成形,“肥頭大耳”和“傻大黑粗”曾經(jīng)是大型鍛件的代名詞。為了扭轉大型鍛件材料利用率低、成本高、質量不穩(wěn)定的被動局面,需要創(chuàng)新思路,向“不可能”發(fā)起挑戰(zhàn),進行大型鍛件的轉型升級。通過均質化、一體化、模鍛化,實現(xiàn)極端制造的目標。

大型鍛件的質量主要表現(xiàn)在純凈性、均勻性和致密性三方面,提高大型鍛件的質量、降低制造成本、實現(xiàn)極端制造,需要從鍛件的“三性”入手開展研制工作。熱加工不同工序與鍛件“三性”的關系如表1所示。

在大型鍛件的熱加工工序中,鑄錠/制坯是影響鍛件“三性”的關鍵重要環(huán)節(jié)。因此,國內(nèi)外鍛件供應商越來越重視鍛件坯料的制備。為了獲得均質化的坯料,除了對傳統(tǒng)制坯過程(冶煉、鑄錠、開坯)進行集成創(chuàng)新,各種增材制坯方法也躍躍欲試。