42CrMo天車車輪鍛件夾板淬火與回火熱處理組織與性能

42CrMo天車車輪鍛件夾板淬火與回火熱處理組織與性能

1、引言

天車是冶金行業的重要裝備,車輪是其關鍵部件,起著支撐天車大梁和保證大車行走的作用。在實際工作過程中,車輪外圓(踏面)與軌道接觸,承受較大周期性載荷和強烈的滾動摩擦磨損。車輪踏面硬度不均,導致出現壓痕或凹坑,便發生局部磨損, 是制約車輪使用壽命的重要因素。因此,車輪外圓必須具有足夠的強度和硬度(一般為HB350-380),特別要求踏面硬度分布要均勻一致,同時適當提高淬硬層深度,來提高車輪的耐磨性和使用壽命,同時要求輪轂具有良好的綜合性能。常規條件下多采用表面感應淬火工藝,但該工藝要求具有專用的工頻設備,關鍵是控制表面淬硬層深和硬度一致上工藝難度大。為克服這些問題,探索一種夾板淬火工藝方法,用于替代表面感應淬火工藝,滿足了冶金行業專用天車車輪的特殊要求。本文重點介紹在夾板淬火工藝條件下42CrMo合金鋼天車車輪件的組織結構和性能特征。

2、實驗方法

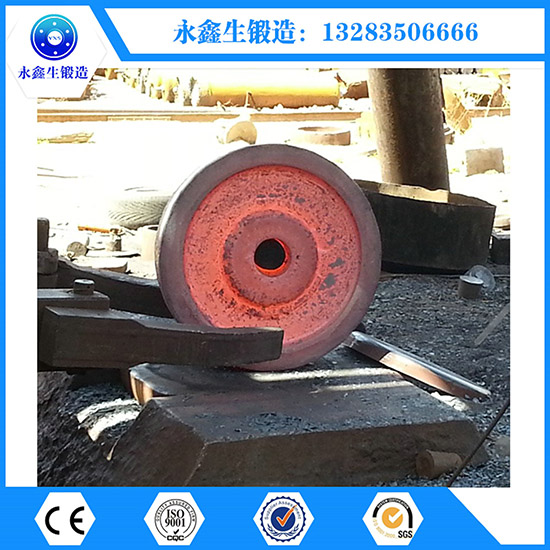

本工作研究的對象是某冶金專用天車車輪鍛件,材質為42CrMo,其化學成分見表1,尺寸為630mm×160mm,見圖1,重量為370kg。技術要求車輪的踏面硬度HB350-380,深度大于20mm,在20mm深處硬度大于HB260。車輪進鍛造和半精加工后用于本試驗。

表1 42CrMo的化學成分分析

圖1 車輪尺寸結構圖

夾板淬火工藝采用夾板工裝將車輪工件非淬火部位保護起來,整體加熱和冷卻。本試驗的淬火工藝為450度/5h/空冷。對熱處理后的車輪工件進行解剖取樣,分別測定不同深度和部位的硬度、拉伸性能,并觀察組織結構。硬度和拉伸試驗分別在HB-3000臺式硬度計和WE-60A液壓式萬能試驗機上進行,在光學顯微鏡上觀察組織結構。

3、實驗結構與討論

在夾板熱處理后的車輪工件上取切輪緣剖面試樣,測定硬度在踏面寬度上和深度上的硬度測試點分布如圖2所示,其測試結果見表2。拉伸試樣是沿踏面軸向分別取兩條樣品,標記為1號和2號,見圖3,并加工成直徑10mm標準拉伸試棒,進行拉伸性能檢測,表征踏面以下12.5mm和37.5mm位置的拉伸性能,其檢測結果見表3。分別在拉伸試樣1號、2號卡頭部位截取金相試樣,進行金相組織分析(圖4)。

圖2 硬度樣品的測試點

圖3 拉伸試樣取樣位置示意圖

圖4 次夾板淬火與回火熱處理組織

a— 深度12.5mm處;b—深度37.5mm處

表2 硬度樣品合金表層硬度分析(HB)

表3 拉伸性能檢測結果

由以上試驗結果可見,硬度在同一深度的不同位置比較一致,而沿深度方向硬度逐漸降低,形成良好的梯度分布,具有較厚的淬硬層,對提高車輪抗磨損性能有利。而抗拉強度也沿深度方向降低,塑性變化不大。這種性能的梯度分布特征與材料的熱處理組織相關,再近表層組織中,是托氏體和貝氏體兩種組織(圖4a),隨深度增加,貝氏體組織在減少,托氏體組織在增加(圖4b),即使在37.5mm處,仍然存在一定比例的細小貝氏體組織。組織過渡的均勻性為性能的分布提供了良好的、舒緩的梯度分布,也為車輪件提供了良好的使用性能。對于冶金專用天車而言,車輪載荷較大,獲得較厚的淬硬層和良好的組織、性能梯度分布是及其重要的。

4、結論

(1)42CrMo天車車輪鍛件經夾板淬火與回火處理后,力學性能完全滿足設計要求。

(2)表層(12.5mm)組織為托氏體和貝氏體,并在深度方向上貝氏體逐漸減小,托氏體逐漸增加。在37.5mm深度仍然存在少量細小貝氏體組織。

(3)經夾板淬火與回火后,車輪鍛件具有更加合理的組織與強度分布,有利于提高使用性能。

(4)夾板淬火與回火這種工藝方法,設備簡單,具有廣泛的適用性。

我們只做好鍛件 大型鍛件m.fjtygs.com

文章原創如需轉載請注明永鑫生鍛造廠提供!

新浪微博

新浪微博 騰訊微博

騰訊微博

![90]7@EU[FBFH[~NOA0GZD`G](http://www.dgqzpj.com/wp-content/uploads/2015/03/907@EUFBFHNOA0GZDG.png)