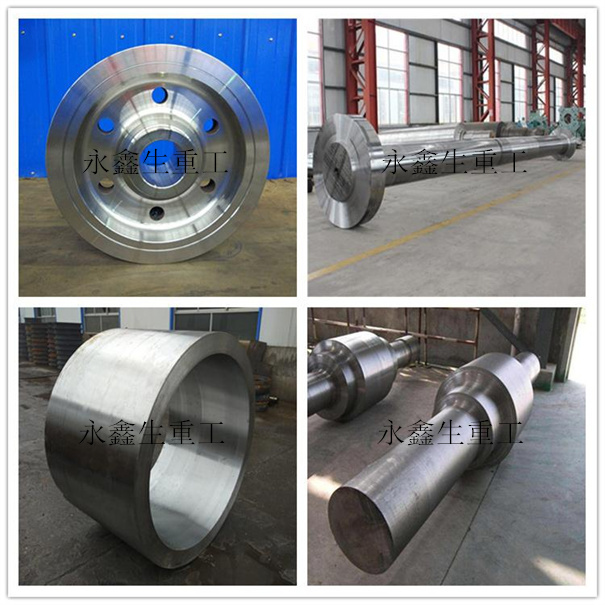

齒輪鍛件的生產(chǎn)流程

隨著現(xiàn)代技術(shù)的發(fā)展,對(duì)齒輪的品質(zhì)要求越來(lái)越多,并且齒輪作為汽車(chē)行業(yè)的主要基礎(chǔ)傳單元件,齒輪的質(zhì)量直接影響汽車(chē)的噪聲、平穩(wěn)性及使用壽命。所以齒輪要達(dá)到品質(zhì)、噪音的雙重目標(biāo),并實(shí)現(xiàn)高效率生產(chǎn)。接下來(lái)帶大家了解一下齒輪鍛件加工的7個(gè)流程。

鍛造毛坯:目前,熱模鍛仍然是汽車(chē)齒輪件廣泛使用的毛坯鍛造工藝。近年來(lái),楔橫軋技術(shù)在軸類加工上得到了大范圍推廣。這項(xiàng)技術(shù)特別適合為比較復(fù)雜的階梯軸類制坯,它不僅精度較高、后序加工余量小,而且生產(chǎn)效率高。

正火:鍛造毛坯之后部分工廠會(huì)選擇正火,也有公司選擇退火,正火和退火的目的都是為了使晶粒細(xì)化和碳化物分布均勻化,去除材料的內(nèi)應(yīng)力,但由于正火冷卻速度比退火冷卻速度稍快,因而正火組織要比退火組織更細(xì)一些,其機(jī)械性能也有所提高。另外,正火爐外冷卻不占用設(shè)備,生產(chǎn)率較高,因此生產(chǎn)中盡可能采用正火來(lái)代替退火。采用等溫正火使產(chǎn)品質(zhì)量穩(wěn)定可靠。

粗車(chē)加工:粗加工齒輪外圓,端面,可選擇普通車(chē)床和數(shù)控車(chē)床,由于粗車(chē)之后還有對(duì)工件進(jìn)行熱處理,所以一般會(huì)留有3-5毫米的余量,方便之后的精車(chē)加工到指定尺寸。

調(diào)質(zhì)熱處理:由于齒輪的工作條件不同,熱處理出來(lái)的表面硬度也不同,但齒輪經(jīng)過(guò)淬火后的硬度一般都在HRC45以上,例如:汽車(chē)齒輪由于受力較大,受沖擊較頻繁的原因常采用20CrMnTi鋼作為齒輪材料,20CrMnTi鋼具有較高的力學(xué)性能,經(jīng)過(guò)淬火后表面硬度可達(dá)HRC58~62,心部硬度HRC30~45,以提高耐磨性和疲勞抗力。

精車(chē)加工:精加工齒輪外圓,端面,將尺寸加工到圖紙規(guī)定的尺寸要求,如后續(xù)還需要磨削,那么需留0.2-0.3毫米的余量,以方便磨削獲得更高的精度要求。

制齒:常采用插齒機(jī)或者滾齒機(jī)加工齒面,雖然調(diào)整維護(hù)方便,但如果大批量生產(chǎn)就會(huì)出現(xiàn)效率低的問(wèn)題,之后隨著涂層技術(shù)的發(fā)展,滾刀、插刀刃磨后的再次涂鍍非常方便地進(jìn)行,經(jīng)過(guò)涂鍍的刀具能夠明顯地提高使用壽命,一般能提高百分之九十以上,有效地減少了換刀次數(shù)和刃磨時(shí)間,效益顯著。

齒面磨削:齒輪鍛件的品質(zhì)要求越來(lái)越高,變速噪音要求越來(lái)越低。要達(dá)到品質(zhì)、噪音的雙重目標(biāo),就要求進(jìn)行精度更高的齒輪加工,對(duì)于大批量生產(chǎn)的齒輪,磨削仍然是其很有效的精加工方法。一般用于加工已淬火齒面,對(duì)磨前工序誤差的糾正能力強(qiáng),能達(dá)到很高的精度,齒面粗糙度可小至R0.63~0.16微米。

我們只做好鍛件 大型鍛件m.fjtygs.com

文章原創(chuàng)如需轉(zhuǎn)載請(qǐng)注明永鑫生鍛造廠提供!

新浪微博

新浪微博 騰訊微博

騰訊微博